高速裁切机切车贴翘边是怎么回事啊?高速裁切车贴时,翘边是最影响效率的“拦路虎”——不仅会让车贴贴装后边角翘卷、出现气泡,还可能导致材料报废、反复返工。

得马从翘边的根本原因入手,教你一步步解决问题,同时也梳理了切不透、毛边等其他常见裁切故障的处理方案,帮你彻底扫清车贴加工障碍。

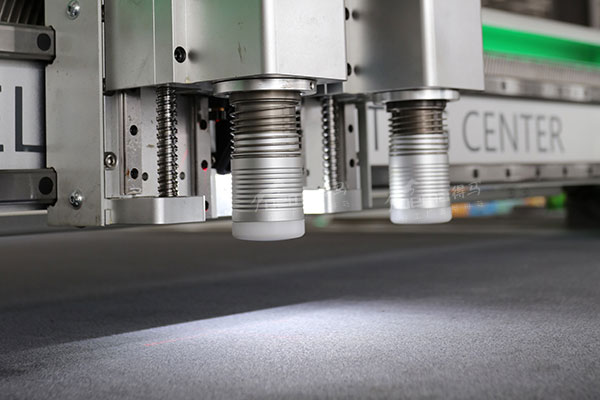

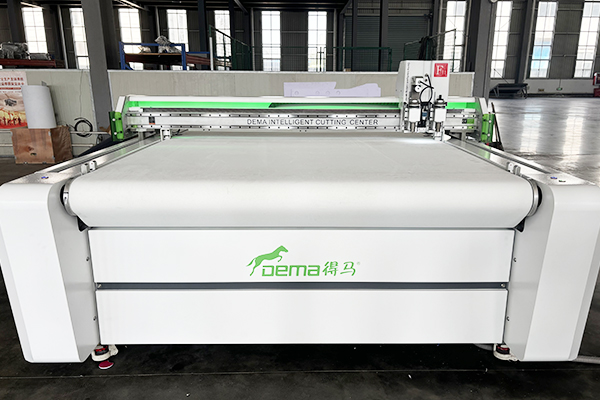

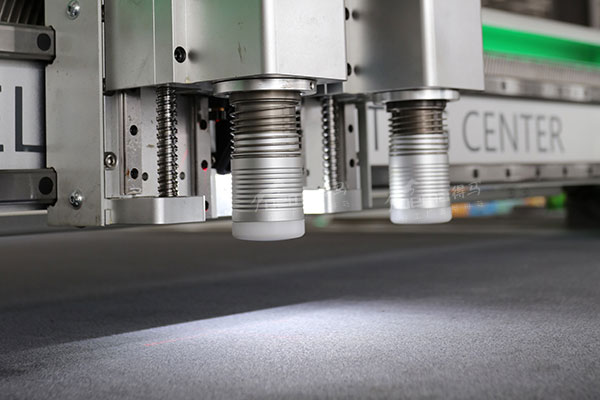

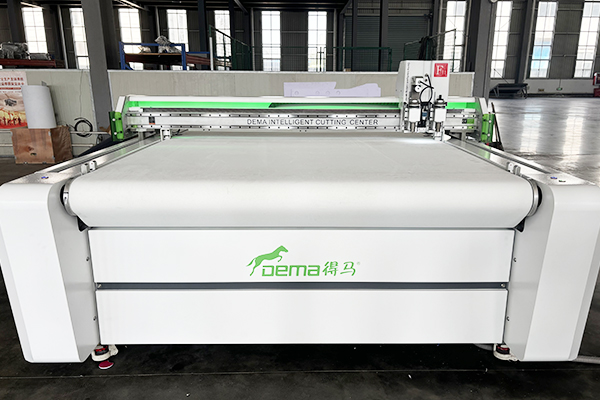

得马高速裁切机F11

高速裁切机切车贴翘边的危害?

高速裁切机切车贴翘边,会从加工效率、成品质量、成本损耗三个核心维度产生危害,具体如下:

1、影响成品外观与贴装效果:翘边的车贴贴在车辆上会出现边角翘起、气泡,无法平整贴合,直接破坏视觉效果,甚至可能因翘边进水导致车贴脱落。

2、造成材料浪费与返工:翘边常伴随裁切尺寸偏差,这类车贴无法正常使用,只能报废,尤其宽幅车贴材料成本高,会增加损耗;同时需重新裁切,浪费工时。

3、降低加工效率与客户信任:批量裁切时若频繁出现翘边,需反复停机调整设备,拖慢生产节奏;若交付翘边成品,还可能引发客户投诉,影响合作口碑。

高速裁切机切车贴翘边是怎么回事啊?

高速裁切机切车贴翘边,主要和材料固定、刀具参数、裁切设置这3点有关,对应解决办法很明确:

1、材料没固定紧:车贴是柔性带胶材料,压料器压力不够会导致裁切时移位,边缘翘边。

2、刀具切深/状态不对:半透刀切深过深(切到离型纸胶层)或过浅(没切透基材),或刀刃钝,都会让边缘不规整翘边。

3、裁切速度太快:车贴韧性强,高速裁切会拉扯材料,导致边缘变形翘边。

解决:降速至300-400mm/min,适配柔性材料特性。

得马高速裁切机F11

高速裁切机切车贴翘边该怎么办?

1、材料没固定紧:调大压料器压力,确保车贴平整贴紧工作台。

2、刀具切深/状态不对:按车贴厚度(如0.15mm车贴切0.1mm深)调切深,换锋利刀具。

3、裁切速度太快:调整裁切速度。

高速裁切机切车贴除了翘边,还要哪些问题,怎么解决?

高速裁切机切车贴除翘边外,还常出现切不透/切穿、边缘毛边、胶层粘连、尺寸偏差4类问题,对应解决办法直接且易操作:

1、问题:切不透或切穿

现象:切不透导致车贴无法从离型纸上完整剥离;切穿会破坏离型纸,使车贴胶层粘连。

解决:

按车贴总厚度(基材+胶层+离型纸,通常0.15-0.2mm)精准调切深,仅切透基材(如0.2mm车贴切0.12-0.15mm);

用废料试切,确认能剥离且不损伤离型纸后再批量加工。

2、问题:边缘毛边

现象:车贴裁切边缘有纤维状毛茬,影响外观,贴装时易积灰。

解决:

更换锋利的专用裁切刀(如钨钢刃口刀),避免刀刃钝化拉扯材料;

适当降速(300-350mm/min),给刀刃足够时间切断基材纤维。

3、问题:胶层粘连

现象:裁切后车贴边缘胶层粘在一起,或粘在刀具/工作台上,无法分离。

解决:

使用带防粘涂层的刀具,减少胶层附着;

裁切后用中性清洁剂及时擦拭刀刃,清理残留胶渍;

若环境温度高,适当降低裁切速度,减少摩擦生热导致的胶层软化。

4、问题:尺寸偏差

现象:裁切后车贴实际尺寸与设计尺寸不符(如长/宽偏差超过0.5mm),无法适配贴装位置。

解决:

校准设备定位系统(如光电定位或机械挡块),确保定位精度;

检查送料机构是否松动,若送料打滑,调紧送料辊压力;

裁切前用直尺复核工作台标尺,确认基准无误。

得马高速裁切机F11

解决高速裁切机切车贴翘边,关键在“提前预防+精准调整”——调好压料压力、切深和速度,做好刀具检查,就能大幅减少翘边。再结合文中切不透、尺寸偏差等问题的处理方法,既能保证车贴成品平整美观,又能降低材料浪费、提升加工效率。建议日常操作中多做废料试切,提前排查问题,让裁切更顺畅。